次世代EV充電のための温度管理

電気自動車はガス自動車と同じくらい古くから存在していますが、主流になったのはここ数年のことです。電気自動車技術の大幅な向上と政府による多額の支援により、電気自動車の需要は飛躍的な伸びを示しています。EU2035の内燃機関車の禁止と、2025年に毎60キロメートルの高速EV充電ステーションの要件は、この予想される需要増加の指標の1つに過ぎません。EVが主要な輸送形態になるにつれて、バッテリーレンジとより速い充電は、世界経済が機能する能力の重要な部分になるでしょう。これらのEV充電システムの改善には、温度管理を含む複数の分野での技術の進化が必要です。

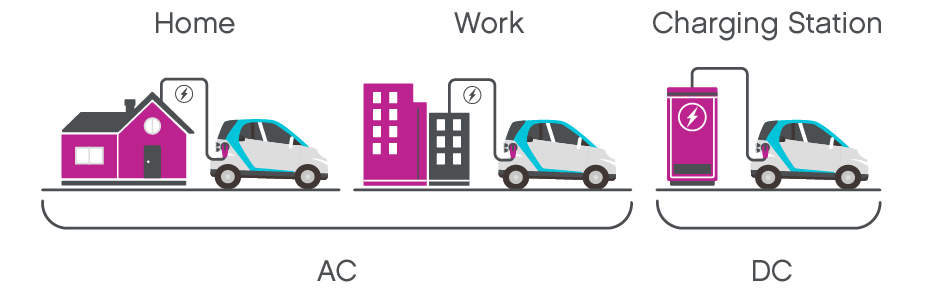

ACとDCの電気自動車充電器の違い

より高速な充電器への要望が高まるにつれて、アプローチとしては小さな変化と大きな変化がありました。1つの変化としては、DC充電器へのシフトです。DC充電器と言うと、すべてのバッテリーシステムがDC電力で動作するため、紛らわしい用語になってしまうかもしれません。しかし、これらのシステムの重要な違いは、ACからDCへの電力の整流がさまざまな場所で発生することです。住宅アプリケーションで最も頻繁に見られる典型的なのAC充電器は、車両へのAC電源の流れを通信、フィルタリング、制御するグロリファイドコネクターであり、オンボードDC充電器が電力を整流し、バッテリーを充電します。それとは対照的に、DC充電器は、高電圧DC電源として車両に電力を流す前に整流を実行します。DC充電器の最大の利点は、電力調整ハードウェアをEVから外部構造に移動させることによって、重量やサイズの制限など多くの制限が取り除かれることです。

DC充電器は、重量やサイズの制限を取り除くことで、現在のスループットと動作電圧の両方を増加させることができるより多くのコンポーネントを簡単に統合することができます。この充電器は、最先端の半導体デバイスを使用して電力、そしてフィルターや電力抵抗器を整流します。これはすべてかなりの量の熱を生成します。フィルターと抵抗器は無視できないソースですが、EV充電システムの最大の放熱器はIGBTです。これは、過去数十年でかなり使われてきた半導体デバイスです。このパワフルなデバイスは、充電に関してたくさんのチャンスへの扉を開きましたが、適切な冷却は決して無視することができない懸念です。

発熱装置と放熱システム

絶縁型ゲートバイポーラトランジスタ、すなわちIGBTは、基本的にはFETとBJTを組み合わせたものです。IGBTは、高電圧、低オン抵抗、高速スイッチング、驚くほど高い熱堅牢性に耐える能力を備えているため、EV充電器などの高電力アプリケーションに最適です。IGBTはこれらのEV充電回路で整流器やインバーターとして使用されているため、頻繁にオン/オフを切り替え、大量の熱を発生させます。

今日直面している熱に関する課題として言えるのは、IGBTが30年前の1.2kWから今日の12.5kWへと10倍以上も熱放散が増加していることにあり、これはさらに増加すると予想されます。以下の図は、これを表面積当たりの出力という点から表しています。比較してみると、今日最大パワーのCPUは、0.18kW、またはわずか7kW/cm2です。これは大きな違いです!

IGBTの冷却では、2つの要素があります。1つは、表面積がCPUの約2倍であること。もう1つは、高温で動作できることです。最新のCPUでは105°Cに対して、IGBTでは170°Cです。

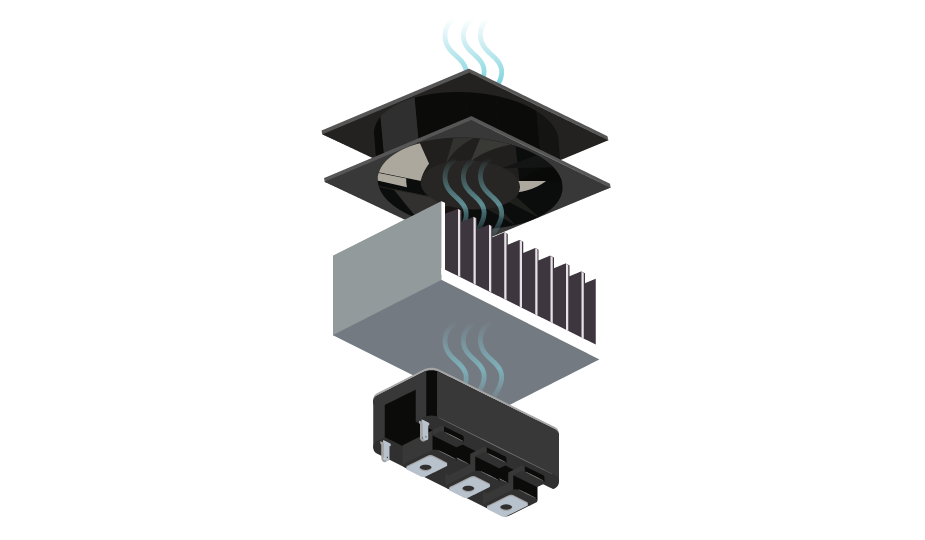

温度管理のための最も簡単で信頼性の高いソリューションは、ヒートシンクと強制エアーの組み合わせです。IGBTなどの半導体デバイス内で見られる熱抵抗は、通常、非常に低く、デバイスと周囲の空気との間の熱抵抗は、比較的非常に高くなります。ヒートシンクを追加すると、熱を周囲空気に放散できる表面積が大きく広がり、熱抵抗が低下し、ヒートシンク上で空気を移動させることで、ヒートシンクの有効性がさらに向上します。このデバイスと空気との間のインターフェイスはシステム内で最大の熱抵抗であるため、可能な限り低減させることが最も重要です。この単純なシステムの利点は、適切に設置されていれば、受動ヒートシンクが決して故障せず、実績のある高度に洗練された技術であるファンは非常に信頼性が高いことです。Same Skyでは、EV充電アプリケーション向けに、最大950 x 350 x 75 mmのヒートシンクを設計しました。このヒートシンクは、要求の厳しくない要件をパッシブに対応したり、要求の厳しい要件では強制エアーでアクティブに処理するのに十分な大きさです。Same SkyのACファンとDCファンの全ラインナップをご覧ください。

IGBTなどの高密度熱源を冷却するための液体冷却オプションもあります。水冷システムは熱抵抗が最も低いことから、魅力的な選択肢となる場合があります。しかし、比較的コストが高く複雑なだけでなく、さまざまな問題があることから、システム全体から熱を除去する主な方法としてヒートシンクとファンが依然使われています。このため、ヒートシンクとファンを備えたIGBTの直接冷却がより望ましいアプローチとなり、IGBTの空冷技術の改善については積極的な研究が行われてきています。

コンポーネントおよび熱モニタリングの配置

冷却システムの有効性で不可欠な部分としては、空気の流れを最適化し、熱分布を最大化するためにコンポーネントを配置する方法です。十分なスペースがないコンポーネントは、エアフローと使用可能なヒートシンクのサイズの両方を制限します。したがって、重要な発熱コンポーネントは、効率的な全体的な冷却を促進するためにシステム全体に戦略的に配置する必要があります。

個々の発熱コンポーネントを配置する際には注意が必要ですが、熱センサーの配置も同様に重要です。DC EV充電器レベルの大型システムでは、温度レベルをリアルタイムで監視するための制御システムで、アクティブな温度管理をすることができます。温度の読み取り値に基づいて冷却機構を自動調整し、電流出力を制限したり、ファン速度を変更したりすることで、性能を最適化し、過熱を防止します。ただし、これらの自動調整は入力データのクオリティに依存します。配置不良によって温度センサーが正確でない場合、システムの応答はそれに対応して不正確になります。

外的要因と環境上の考慮事項

EV充電ステーションは屋外に設置されることが多く、さまざまな環境条件にさらされます。最適な熱条件を維持するためには、雨や極端な温度などの要素に対する十分な換気と保護を備えた耐候性エンクロージャーの設計が不可欠です。エアフロー経路と通気口は、エアフローを制限することなく水の浸入を防ぐように設計する必要があります。

最も懸念される外的要因は、太陽からの熱が充電器のエンクロージャーに当たり、太陽熱が内部の周囲温度を著しく上昇させることです。これは道理にかなった懸念ですが、最も効果的な解決策は簡単です。適切に設計されたシェードと充電ユニットとの間の適切な気流で、充電器の周囲温度は実質的に低く保たれます。

未来に目を向ける

ここ数年、世界中で電気自動車の普及が目覚ましく、その需要はあらゆる面で飛躍的に高まっています。車道を走るEVが増えれば増えるほど、こうした充電器の導入も増えていきます。充電インフラを積極的に形成するには、機能的かつ効率的な充電器が不可欠です。充電器にはコスト効率も求められます。なぜなら、個人や企業がこれらの充電器を家庭やビジネスに組み込むスピードにとって、コストは無視できない要素だからです。

期待されているのは、EVと充電器の数が増え続けるだけでなく、EVのベースとなる技術も進化し、改善されることです。充電電力と容量の潜在的な増加、ソフトウェアとハードウェアの規格の変更、およびまったく新しい予期せぬ変更のための知的スペースを考慮することで、温度管理システムは、時間の経過とともに変化する需要に適応できるようになります。

電気自動車の充電器は、最も基本的なレベルで、他の高密度のハイパワー・エレクトロ二クス・デバイスと同じような温度管理に関する懸念があります。しかし、IGBT内で使用されるIGBTの電力密度と、IGBTに課される要求の急激な増加によって、この課題には独自のアプローチが必要になります。充電速度と電池容量が急増するにつれて、この充電器を効果的かつ安全に作成するための要件はますます厳しくなり、温度管理の設計者やエンジニアへの要求はこれまで以上に厳しくなっています。Same Skyでは、様々な温度管理コンポーネントと業界をリードする温度管理サービスにより、こうした課題の解決をお手伝いいたします。